Что такое станок с ЧПУ

Что такое ЧПУ.

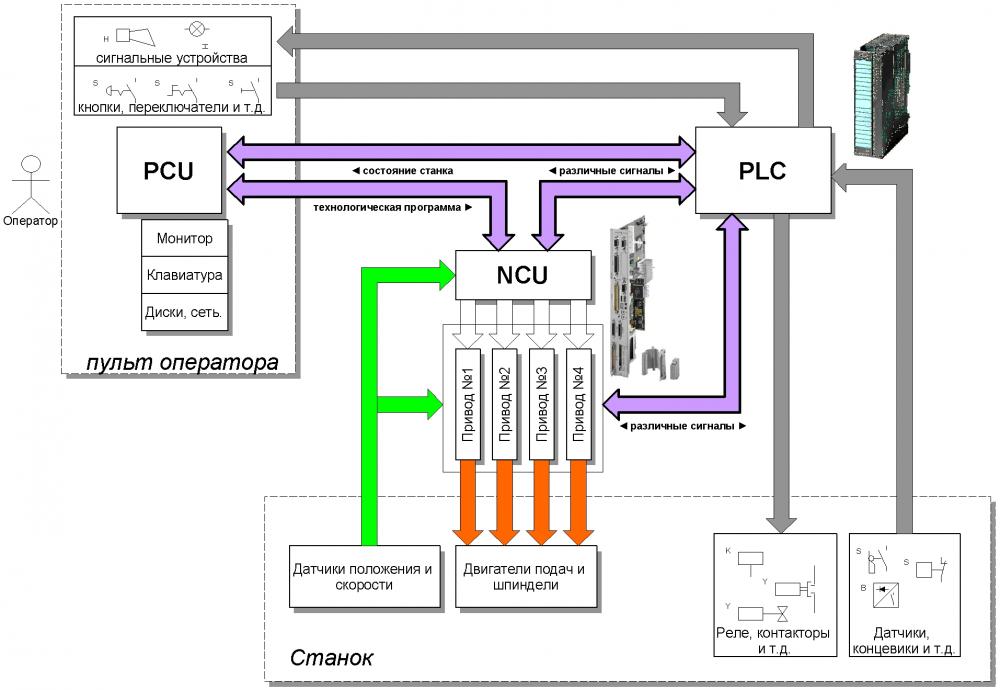

Все современные системы числового программного управления станками (ЧПУ, CNC) имеют схожую структуру, которую можно разделить на несколько основных частей(см. картинку)

Вообще говоря все части чпу аппаратно могут быть реализованы разными способами: на каких-то стойках NCU, PLC, PCU могут существовать только виртуально, на базе одного компъютера, для упрощения и удешевления; на других NCU, PLC, PCU могут быть реализованиы на разных процессорах, для увеличения быстродействия и надёжности. Но для простоты понимания, удобнее рассматривать их, как отдельные устройства. Конструктивно, тоже существует несколько вариантов. Части могут располагаться на разных платах, либо могут быть объединены в одном блоке, иногда могут объединяться в один блок с приводами.

Используемые здесь термины приняты в описаниях систем чпу Sinumerik, производства Сименса.

NC (numeric control), NCU, NCK(numerik control kernel) - собственно само устройство числового управления. Главная задача NC — вычисления траектории перемещения узлов станка и выдача задания приводам (положение, скорость, момент) в соответствии с технологической программой, обработка сигналов от измерительных систем (положения узлов станка, измерительных щупов, электронных маховиков и т.д.).

NCU имеет своё специализированное системное программное обеспечение. Как правило, это ПО поставляется производителем ЧПУ в нескольких вариантах, различающихся количеством управляемых осей и набором функций. Это ПО поставляется вместе с ЧПУ и в подавляющем большинстве случаев никакое дополнительное программирование на этом уровне не требуется ни пользователям, ни производителям станков.

Производитель станка, при пусконаладке, привязывает систему ЧПУ к конкретному станку пользуясь машинными данными — специальными переменными ЧПУ.

Машинные данные разделяются на несколько групп:

- приводные данные — набор параметров для каждого привода. Определяет характеристики двигателей, датчиков, настройки блоков управления двигателями;

- осевые данные — набор параметров для каждой оси станка. Определяют характеристики осей управляемых соответствующим приводом: передаточное отношение механики, настройки управляния по положению, различные ограничения (по скорости, положению и т.д.), привязку положения оси к станочной системе координат, различные компенсации (трение, люфт и т.д.);

- общие машинные данные, канальные данные — данные определяющие общие свойства станка: кол-во и имена осей и прочие;

- различные машинные и установочные данные - для настройки отдельных функций ЧПУ, параметризации вспомогательных устройств, настройки связи между различными частями чпу, настройки интерфейcа и т.д.

PLC(programmable logical controller) - программируемый логический контроллер, контроллер электроавтоматики.

Отдельная специализированная часть ЧПУ управляющая различными сигналами и устройствами по заданной программе. К этим сигналам и устройствам относятся различные вспомогательные устройства на станке (двигатели, муфты, реле, кнопки, датчики и т.д.), обменные сигналы между разными частями системы ЧПУ(например, сигналы включения приводов, сигналы состояния чпу, приводов и т.д.). Эти сигналы могут быть как внешними, так и внутренними. Внешние сигналы аппаратно подключаются через специальные блоки входов/выходов, либо клеммы и разъёмы на самих блоках. Блоки входов/выходов бывают разных типов: дискретные(вкл/выкл — обычные реле, кнопки, концевики и т.д.), аналоговые(различные датчики — давления, расхода, температуры и т.д.), быстродействующие входа для подключения датчиков положения.

Внутренние сигналы — это программные сигналы между программой электроавтоматики, программой NCU, и приводами.

Программа PLC (программа электроавтоматики) состоит из двух частей: базовой и пользовательской. Базовая часть поставляется вместе с ЧПУ и, как следует из названия, реализует базовый набор функций, общих для всех случаев применения системы ЧПУ. Пользовательская часть программы пишется производителем станка для управления каждой конкретной конструкцией станка.

В общем случае, PLC тоже может управлять осями ( но с меньшей функциональностью). Например, PLC-оси иногда используют для управления устройствами смены инструмента, манипуляторами и т.д.

Примером взаимодействия PLC и NCU могут быть всем известные М-команды. Когда в технологической программе встречается М-команда, NCU выдаёт соответствующий сигнал в PLC, далее PLC выполняет действия заложенные в базовой программе или пользовательской программе PLC.

PCU - по сути это обычный компъютер, но, как правило, промышленного исполнения. Главная задача — интерфейс человек-станок, ввод и хранение программ пользователя. Программное обеспечение интерфейса (HMI — human-machine interface, интерфейс человек- станок), как правило, тоже поставляется производителем ЧПУ. Стандартные варианты предназначены для управления наиболее распространёнными станками — токарными, фрезерными, шлифовальными.

У производителей станка есть возможность модифицировать и дополнять стандартный интерфейс в случае необходимости. Например, для управления специализированными станками, или для удобной реализации какой-то специфической технологии.

Приводная часть.

Приводов вообще большое разнообразие. Привода различаются по способу задания перемещения/скорости/момента — аналоговое, цифровое, импульсное; по способу управления аналоговое или цифровое; питанию (переменного или постоянного тока); по компоновке и т.д. Функции приводов могут быть тоже реализованы аппаратно по-разному. Часть функций (управление током, скоростью), как правило, реализуется в самом приводе. Функции связанные с позиционированием, как правило, реализуются в NCU. Поэтому на картинке связь от датчиков обратной связи проведена и к приводам (сигнал скорости) и к NCU(сигнал положения).

Сигналы обратной связи могут поступать от одного датчика( например, всем известный энкодер в серводвигателе), либо от двух разных.

В случае двух датчиков, один из них является «прямым», т.е. устанавливается непосредственно на перемещаемом узле и используется для позиционирования(например, линейка или круговой датчик на поворотном устройстве). Другой датчик находится в моторе, и используется в контуре управления скоростью и током.

Об обратной связи.

Главным требованием предъявляемым к станочным приводам является точность поддержания заданного положения и скорости. В классическом варианте это достигается применением датчиков, которые сообщают системе управления фактическое значение положения и скорости. Исходя из заданного и фактического значений, вычисляется требуемое в данный момент задание, которое должно компенсировать ошибку.

Частота контура ( или тактовое время) определяет период за который происходит один цикл управления: замер фактического значения-вычисления задания-выдача задания исполнительному устройству. Чем выше частота контура, тем быстрее система реагирует на возникающие ошибки и, следовательно, выше возможная точность управления.

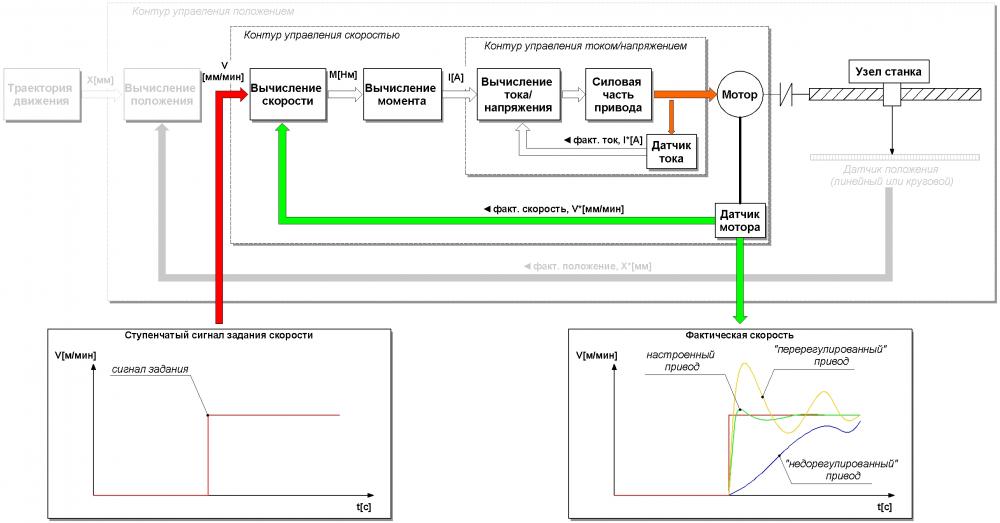

Современные системы ЧПУ с сервоприводами имеют три вложенных друг в друга контура управления: контур управления положением, контур управления скоростью (вложенный в контур управления положением) и контур управления током мотора (вложенный в контур управления скоростью).

«Вложенный контур» означает, что частота этого контура выше, чем частота «внешнего» контура. Т.е. за время одного такта управления положением выполняется несколько тактов управления скоростью, а за время одно такта скоростного контура, выполняется несколько тактов управления током. В современных цифровых сервоприводах такт управления скоростью и током составляет порядка десятков… сотен микросекунд, такт управления положением — единицы… десятки миллисекунд.

Контур управления током.

Этот контур включает в себя силовую часть привода, обмотку статора мотора и обратную связь по току (датчик тока). Заданием для этого контура является требуемое значение крутящего момента M[Нм]. У синхронного двигателя переменного тока с постоянными магнитами момент на валу пропорционален току I[A]( в номинальном диапазоне), поэтому для поддержания требуемого момента, необходимо подерживать соответствующее значение тока, протекающего через обмотки мотора.

Привод вычисляет требуемый ток по формуле:

I[A] = M[Нм] / Kt[Нм/А].

где Kt - это характеристика мотора(torque constant), зависящая от его конструкции.

Для управления током обычно используется пропорционально-интегральный регулятор. Как правило, оптимальные настройки ПИ-регулятора тока для стандартных моторов поставляются вместе с программным обеспечением ЧПУ и приводов. Настройка этого контура производится автоматически при пусконаладке. Ручная настройка может требоваться в специальных случаях: для нестандартных моторов, для прямых приводов (линейных и круговых), при особых требованиях к качеству управления, при нестандартных или предельных настройках и режимах работы.

Контур управления скоростью.

Этот контур включает в себя контур управления током и обратную связь по скорости (датчик мотора). На каждом такте скоростного контура заданное значение скорости сравнивается с фактическим и вычисляется поправка, требуемая для компенсации отклонения. Эта поправка в виде требуемого значения крутящего момента M[Нм] передаётся в контур управления током. Для измерения скорости используются датчик встроенный в двигатель: это может быть датчик скорости (тахогенератор) или датчик положения (например, инкрементальный датчик или резольвер).

Для управления скоростью обычно тоже применяется пропорционально-интегральный регулятор. В отличие от токового контура, характеристики скоростного контура существенно зависят от свойств механизма присоединённого к мотору( моменты инерции, жёсткость, демпфирование). Поэтому за правильную настройку скоростного контура отвечает пусконаладчик изготовителя станка. Обычно производители систем ЧПУ и приводов поставляют различные программные инструменты для настройки приводов, облегчающие работу пусконаладчика (генераторы тестовых сигналов, виртуальные осциллографы и самописцы).

Контур управления положением.

Этот контур охватывает два предыдущих обратной связью по положению. Датчиком положения может быть датчик мотора или датчик установленный непосредственно на станке (прямая измерительная система). На каждом такте контура положения заданное положение узла или ротора мотора сравнивается с фактическим. Разница между заданным и фактическим положением называется рассогласованием (following error).

Для управления положением чаще всего применяется пропорциональный регулятор. В этом случае задание скорости вычисляется по следующей формуле:

скорость V[мм/мин] = рассогласование[мм] * Kv [м/мин/мм]

Kv — общепринятое обозначение коэффициента усиления контура управления положением. Чем выше этот коэффициент, тем большая выдаётся поправка по скорости, и следовательно, меньше будет рассогласование при данной скорости. Но слишком высокие значения могут вызывать вибрации и резонансы в приводе, поэтому оптимальное значение Kv — это всегда компромисс между точностью движения по заданной траектории и динамическими нагрузками в механизме.

На практике, очень часто, разные оси одного станка могут иметь различные динамические свойства и, соответственно, разный допустимый коэффициент Kv.]При связанных движениях двух и более осей станка, точность движения по контуру будет определяться разницей в значении Kv для разных осей, т.к. из-за этого оси участвующие в движении будут иметь разное рассогласование даже при равной скорости. Поэтому для достижение наибольшей точности, нужно настраивать одинаковые значения Kv, либо подгоняя под самую «вялую» ось, либо используя специальные согласующие коэффициенты в машинных данных.

Для настройки контура управления положением также существуют средства, аналогичные тем, которые применяются при настройке скоростного контура.

Алгоритмы вычислений в каждом контуре кроме регуляторов содержат различные дополнительные элементы: ограничения по току, моменту, скорости, ускорению, рассогласованию; фильтры сигналов задания и сигналов с датчиков; различные компенсации(трения, люфтов и т.д).

Аппаратно контуры управления током и скоростью обычно реализованы в управляющей плате привода, а контур управления положением в ЧПУ / NCU.

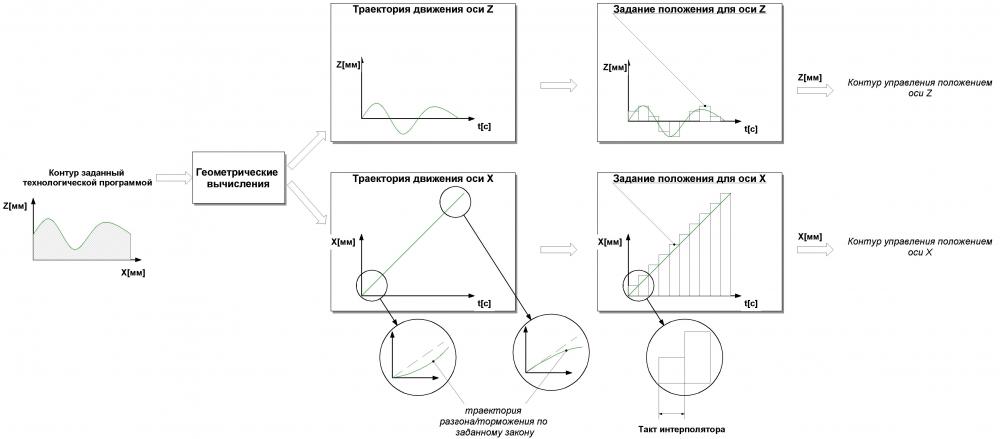

Интерполятор.

Интерполятор — самый верхний «этаж» управления. На этом этапе из заданного контура детали вычисляется траектория движения для каждой оси участвующей в связанном движении (см. картинку выше — «вычсиление траектории»). Интерполятор — это тоже дискретный алгоритм, так же как и алгоритмы управления по обратной связи. Обычно такт интерполятора больше такта управления положением и составляет порядка единиц — десятков миллисекунд.

Интерполятор решает следующие задачи:

- геометрические преобразования, в случае, если контур детали задан программистом в системе координат, отличающейся от системы координат станка. Например, фрезерно-расточные станки обычно имеют три взаимно перпендикулярных движения (декартова система координат), но деталь может устанавливаться на глобусном столе под наклоном к системе координат станка.

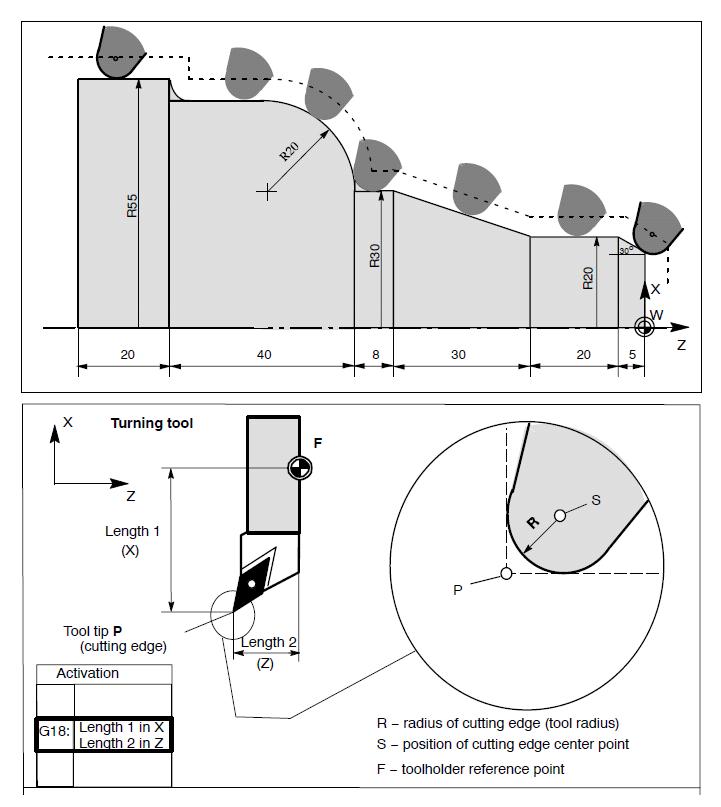

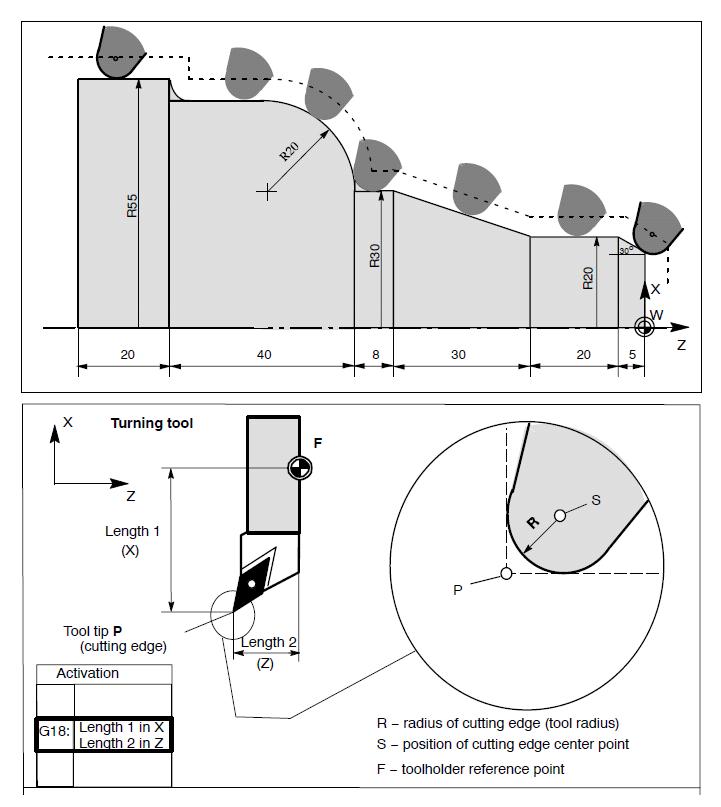

- геометрические вычисления, учитывающие компенсацию инструмента (движение по эквидистанте, компенсация износа).

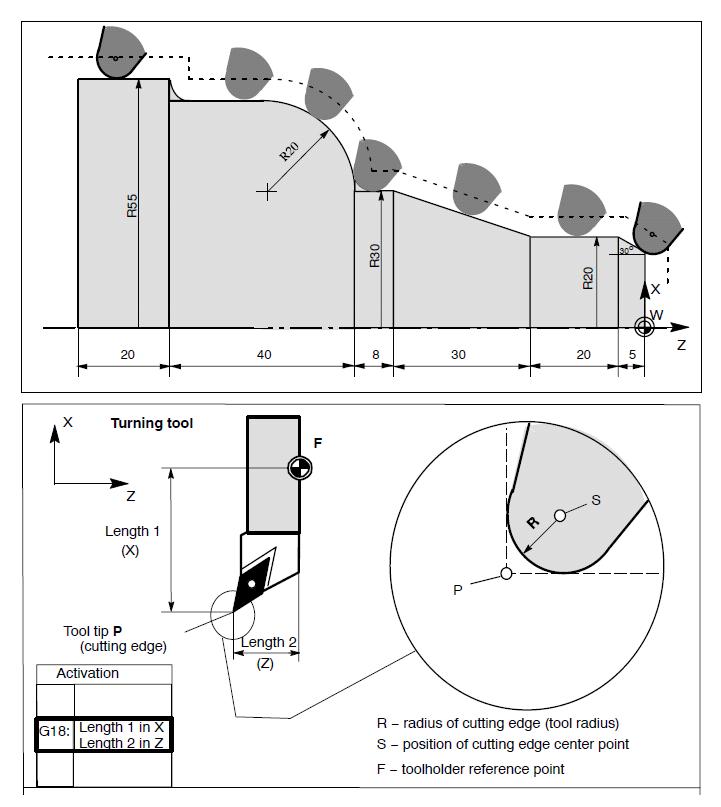

картинка руководства от синумерик 802D

здесь точка Р - острие некого теоретического резца, траектория движения этой точки повторяет заданный по программе контур.

S - центр радиуса реального резца, R - радиус реального резца, Длина1(Length 1) и Длина 2 (Length 2) — расстояния от базовой точки резцедержки до центра S.

Величины S, R, Длина 1, Длина 2 могут меняться по мере износа инструмента или при переналадке. В зависимости от текущего значения этих величин вычисляется траекторя движения инструмента, так чтобы траектория движения режущей кромки реального резеца повторяла контур теоретической точки P

- вычисление траектории с учётом заданного закона разгона/торможение и ограничения по ускорению.

В простом случае, движение узла станка представляет собой равноускоренное/равнозамедленное движение. Т.е. на этапе разгона/торможения к узлу мгновенно прикладывается узел мгновенно получает заданное ускорение/замедление. С точки зрения времени движения по траектории это самый выгодный вариант. Но реальные устройства не могут обеспечить мгновенного изменения ускорения. С точки зрения механики это означает мгновенное приложение большой силы, т.е. удар и следующие за ним деформации и колебания; с точки зрения силовой части привода это означает мгновенное приложение тока к обмоткам мотора; с точки точки зрения системы управления в целом это означает мгновенные переходные процессы, при которых возникают высокочастотные или импульсные ошибки, отработать которые очень трудно или даже невозможно. Чтобы компенсировать такие ошибки приходится предъявлять повышенные требования к механике и электронике (жёсткость, отсутствие люфтов, высокое разрешение датчиков, увеличение частоты контуров обратной связи), часто это очень затратный путь.

Есть и второй, более предпочтительный по материальным затратам способ — плавный закон изменения ускорения по первой производной r. Часто это называется "ограничение рывка" (англ. - Jerk limitation, нем. - RuckBegrenzung).

Изменения ускорения может осуществляться не только по линейному закону, но и по более сложным зависимостям. Выбор и настройка режимов разгона/торможения может делаться не только производителем при пусконаладке станка, но и непосредственно пользователем при отладке технологическим программ. Для этого в языке технологического программирования предусматриваются соответствующие команды (в синумерике, например, BRISK/BRISKA, ACC, SOFT/SOFTA и другие). Особенно это актуально при обработке сложных профилей с резкими переходами на больших скоростях.

Недостатком ограничения ускорения является увеличение времени разона/торможения и обработки в целом, поэтому оптимальныя режим — это компромисс между производительностью, динамическими нагрузками в станке и точностью движения по контуру. При достаточно разнообразных режимах обработки оптимальные настройки одного станка могут меняться в зависимости от ситуации(сложность обрабатываемой детали, применяемый инструмент, режимы обработки, требования к точности)

- вычисление траектории с учётом различных компенсаций(например, погрешности геометрии станка, кинематические ошибки механических элементов приводов, ошибки измерительных систем).

Динамическое качество системы управления.

Для описания качества системы управления приводом используются несколько критериев:

- точность и повторяемость позиционирования (см. ГОСТ 22267-76, ГОСТ 27843-2006, ГОСТ 30544-97),

- реакция на ступенчатое или импульсное воздействие,

- частотная передаточная функция,

- динамическая жёсткость.

Три последних изучаются в теории автоматического управления (ТАУ) и для полного понимания требуют достаточно глубокой подготовки. Но, во многих случаях, для решения многих повседневных технических задач достаточно некоторых основных понятий. К тому же производители приводов и ЧПУ всё больше уделяют внимание этому вопросу и предоставляют пользователю различные инструменты (программное обеспечение и аппаратные функции приводов и ЧПУ) которые позволяют легко и быстро производить наладку. В тех случаях, когда такие средства недоступны, понимание законов ТАУ может помочь гораздо более эффективно настроить систему управления даже “на слух” и “на ощупь”

В общем случае система управления состоит из трёх вложенных друг в друга контуров - управление током, скоростью и положением. Динамические свойства каждого вложенного контура управления определяют динамические свойства внешнего контура. Поэтому наладка всегда должна начинаться с самого быстродействующего контура (контура управления током или скоростью).

На динамическое качество системы управления влияют не только настройки регуляторов, но и свойства электромеханических элементов привода и управляющей электроники:

- Электрические параметры силовой электроники и электродвигателя (индуктивности и ёмкости)

- помехозащищённость,

- разрешение датчиков обратной связи,

- Собственные частоты механических элементов (т.е. жёсткость и моменты инерции),

- демпфирование, трение и зазоры в механических передачах,

- величины тактов управления.

В большинстве случаев, ограничения накладываются именно механикой. Поэтому задачей конструктора является оценка и исключение слабых мест конструкции (повышение жёсткости и демпфирования, снижение моментов инерции, повышение частот резонансов) или хотя бы выбор таких элементов системы управления, которые позволят скомпенсировать проблемы в механике (датчики с большим разрешением, привода с меньшим тактом управления и т.д, различные компенсирующие функции ЧПУ).

На практике, как правило, при использовании комплектных приводов (двигатель + блок управления одного производителя) достаточно стандартных настроек токового контура. Дополнительная настройка может потребоваться в особых случаях, например, при сочетании техники разных производителей, при работе на нестандартных или предельных режимах, при особых требованиях к качеству управления, в конструкциях с прямыми приводами и т.д. В большинстве случаев, пусконаладчику достаточно настроить контур управления скоростью и контур управления положением.

Большинство процессов происходящих в механизмах можно свести к нескольким типовым случаям: ступенчатое, импульсное и гармоническое воздействие. Поэтому качество динамического поведения станка можно оценить по реакции на тестовые сигналы, моделирующие такие воздействия. В ТАУ эти характеристики разделяются на временные (ступенчатая и импульсная) и частотные (реакция на гармонические сигналы)

Временные характеристики.

Измерение реакции на ступенчатое или импульсное воздействие позволяет подобрать оптимальные настройки привода для отработки быстрых переходных процессов. Правильно настроенный привод должен отрабатывать задание с минимальной задержкой и минимальным отклонением от заданного значения. При слишком высоком усилении, привод может впасть в колебания, при слишком маленьком усилении, привод будет отрабатывать задание очень медленно.

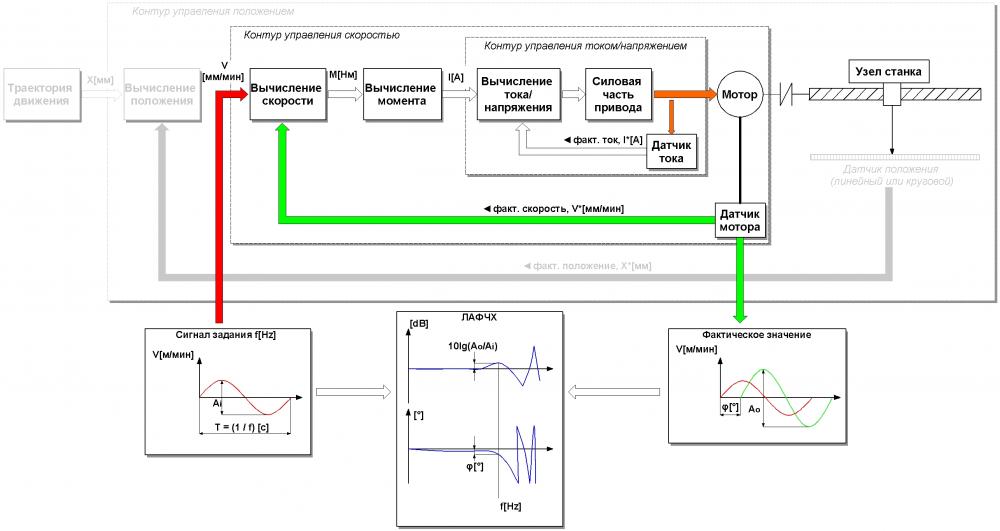

Частотная передаточная функция

Частотная передаточная функция (frequency response) измеряется как реакция на гармонические сигналы задания на разных частотах. Чаще всего частотная характеристика представляется в форме логарифмической амплитудно-фазовой частотной характеристики (ЛАФЧХ, Диаграмма Боде/Bode Plot). Верхняя часть ЛАФЧХ показывает отношение амплитуды фактического колебания к заданной (т.е. усиление). Нижняя часть ЛАФЧХ показывает сдвиг фазы фактического колебания относительно заданного (т.е. запаздывание реакции).

При проектировании и настройке привода требуется обеспечить как можно более широкий диапазон, в котором амплитуды равны ( т.е. задание отрабатывается полностью) и сдвиг фазы минимален. Большие значения усиления на графике АЧХ означают, что на данной частоте привод впадает в колебания. Обычно, это проявляется в виде шумов и свистов. В худшем случае, резонансные колебания могут привести к сильным колебаниям, которые могут повредить станок, инструмент и деталь. Подавление таких резонансов, является главной задачей при наладке привода.

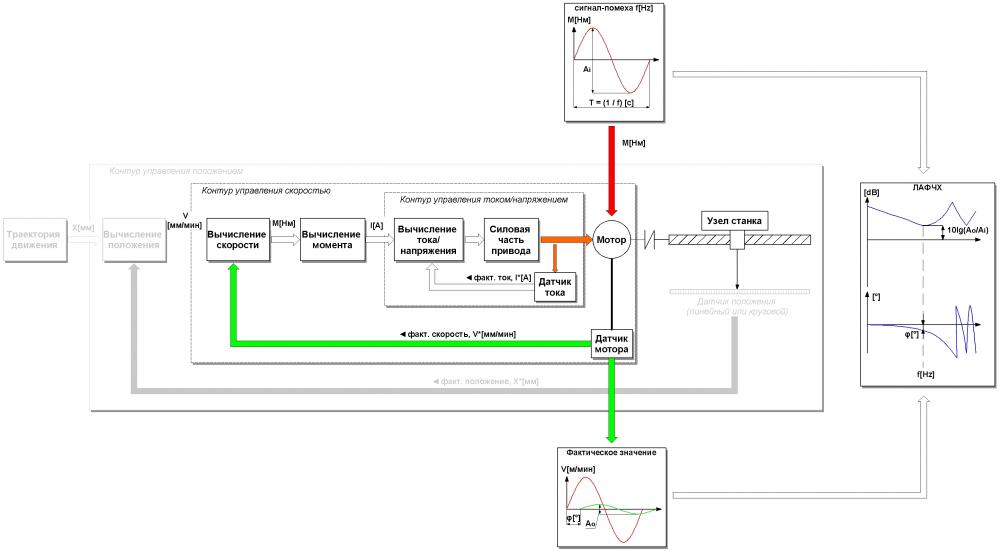

Динамическая жёсткость/податливость

Динамическая жёсткость/податливость (dynamic stiffness/disturbance response) измеряется как реакция на гармонические сигналы-помехи(обычно задаваемые в виде момента действующего на привод) подаваемых внутри контура управления с обратной связью. Динамическая жёсткость тоже представляется в форме ЛАФЧХ. Верхняя часть показывает отношение амплитуды сигнала-помехи к амплитуде сигнала обратной связи, вызванного этой помехой. Нижняя часть показывается сдвиг фазы сигнала задания относительно помехи (т.е. запаздывание компенсирующего сигнала). При наладке требуется обеспечить как можно большую жёсткость, т.е. настроить привод так, чтобы вызываемые внешней помехой колебания скорости были минимальными, как можно в более широком диапазоне частот.

Понравилась статья, поделись ей.

Комментарии ()